A profiltűrés pontossága alapvető mérnöki szempont a nagy tolóajtó-rendszerek tervezése, meghatározása és telepítése során. A nagy teljesítményű építészeti és ipari alkalmazásokban a szerkezeti profilok fizikai geometriája és méretstabilitása közvetlenül befolyásolja a rendszer viselkedését, például az összeszerelési illeszkedést, a mechanikai teljesítményt, a tömítési hatékonyságot és a működés simaságát.

I. Alapfogalmak: Profiltűrés és rendszerteljesítmény

1. A profiltűrés pontosságának meghatározása

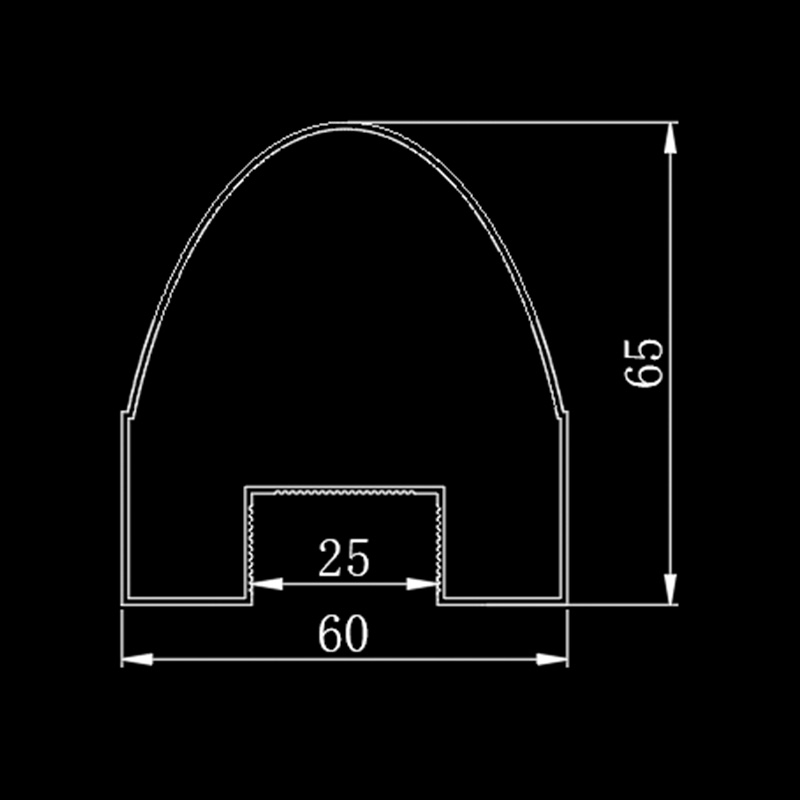

A profiltűrés pontossága egy extrudált szerkezeti szakasz fizikai méreteinek megengedett eltérésére vonatkozik a névleges tervezési geometriához képest. A tolóajtó rendszerek esetében ez a következőket tartalmazza:

- Metszet falvastagság egyenletessége

- Szög- és lineáris méretpontosság

- A karimák és szövedékek lapossága és egyenessége

- Koncentricitás és merőlegesség a nullapontsíkhoz képest

Az egyszerű alkatrésztűréssel ellentétben a profiltűrés hatással van a többkomponensű összeszerelésre; egy eltérés terjed a rendszerben.

2. A profilgeometria és a rendszerattribútumok közötti kölcsönhatás

A nagy tolóajtó teljesítménye három terület interakcióitól függ:

- Szerkezeti illeszkedés – Annak biztosítása érdekében, hogy a panelek illeszkedjenek, a sínek megfelelően illeszkedjenek, és a hardverfunkciókkal kötés nélkül kapcsolódjanak.

- Dinamikus viselkedés – A tolóajtók összetett mozgást mutatnak terhelés alatt; kumulatív tűréshibák súrlódást, kötést és vibrációt okozhatnak.

- Összeszerelés és helyszíni telepítés – A profilok pontossága csökkenti a helyszíni beállításokat, ezáltal javítja a telepítés hatékonyságát és a hosszú távú megbízhatóságot.

A pontatlan profilméretek gyakran rendszerszintű működési problémákként jelentkeznek, jóval a gyártás után.

II. Tűréspontossági követelmények nagy tolóajtókban

1. Funkcionális meghajtók a precízióért

A nagy tolóajtó-szerelvényeket úgy tervezték, hogy egyszerre több célt szolgáljanak:

- Lehetővé teszi a sima irányított mozgást gravitációs és oldalirányú terhelések hatására

- Tartsa fenn a környezeti elválasztást (levegő/víz beszivárgás)

- Szerkezeti ellenállást biztosít a széllel és a dinamikus erőkkel szemben

- Integrálja a hardvert (görgők, tömítések, vezetők) minimális holtjátékkal

Minden funkcionális követelmény egy sor méretkritériumot ír elő, amelyeknek a szerkezeti profiloknak meg kell felelniük a teljesítmény romlásának elkerülése érdekében.

2. Ipari elvárások az alumíniumprofilokkal szemben

Bár korrózióállóságuk, súly-szilárdságuk és gyártási rugalmasságuk miatt az alumíniumprofilokat általában csúszórendszerekhez használják, az extrudálási folyamatuk eredendően eltéréseket okoz. A precíziós elvárásokat a következők alakítják:

- Alkalmazási skála – A nagyobb kapuk arányosan szigorúbb vezérlést igényelnek a hosszú fesztávú egyenesség és a profilegyenletesség terén.

- Összeszerelés bonyolultsága – A több paneles vagy teleszkópos konfigurációk növelik az érzékenységet a tolerancia-felhalmozásokra.

- Hő- és környezeti hatások – A differenciális tágulás és a terhelési igények ráhagyást igényelnek az illeszkedés veszélyeztetése nélkül.

Az 1. táblázat kiemeli a nagy tolóajtó-rendszerekhez tervezett szerkezeti profilok fő geometriai jellemzőire vonatkozó tipikus tűrésmegfontolásokat.

1. táblázat – Tipikus profilméret-tűrési tartományok

| Attribútum | Tipikus névleges tolerancia | Kritikus következménye |

|---|---|---|

| Falvastagság egyenletessége | ±0,10 mm – ±0,20 mm | Befolyásolja az erőt és a hőteljesítményt |

| Lineáris hossz | ±0,30 mm – ±1,00 mm | Befolyásolja az összeszerelés illeszkedését és tömítését |

| Szögeltérés | ±0,5° – ±1,5° | Befolyásolja a geometriai igazítást a hardverrel |

| Egyenesség (méterenként) | ≤0,5 mm – ≤1,0 mm | A gördülékeny csúszást szabályozza |

Megjegyzés: A tűrésértékek szemléltető jellegűek, és a tervezéshez, az alkalmazási igényekhez és a gyártási kapacitáshoz kell igazítani.

III. A pontosságot befolyásoló gyártási szempontok

1. Az extrudálás és inherens változékonysága

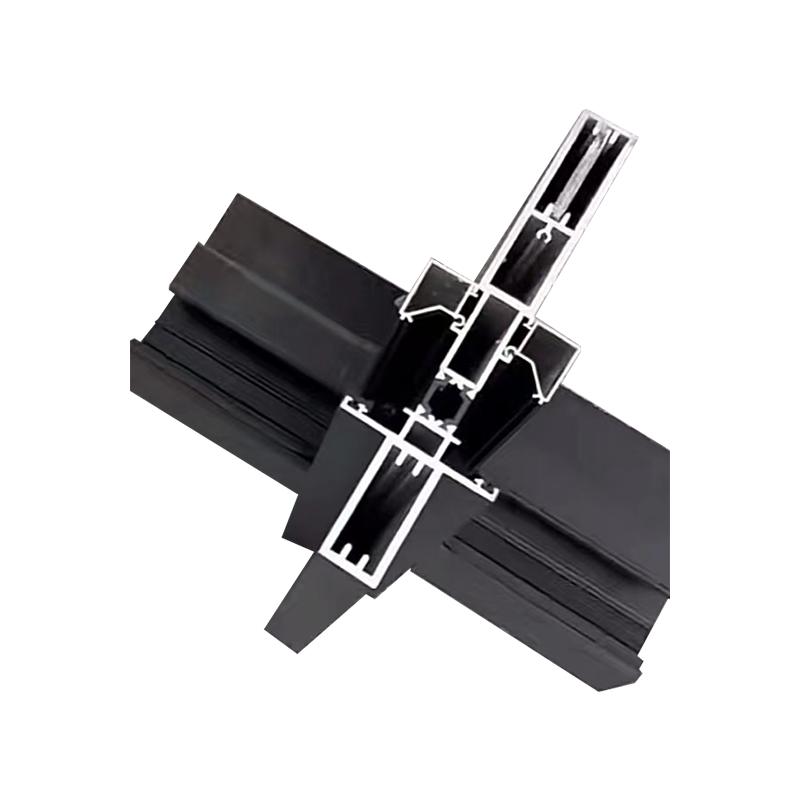

A termelés alumínium profil tolóajtóhoz Az extrudálással kezdődik – a fűtött tuskóanyagot egy szerszámon keresztül kényszerítik, hogy összetett keresztmetszeti geometriát hozzanak létre. Az extrudálási folyamat változékonyságot eredményezhet:

- A szerszámkopás és a hőmérsékleti gradiensek

- Anyagtétel különbségek

- A maradék feszültségeket befolyásoló hűtési sebességek

- Húzási és egyenesítési inkonzisztenciák

A mérnököknek figyelembe kell venniük ezeket a hatásokat az elérhető és a célnak megfelelő tűréshatárok meghatározásakor.

2. Folyamatszabályozás és minőségbiztosítás

A pontosság fenntartása a gyártás során robusztus ellenőrzéseket igényel:

- A szerszám kalibrálási és karbantartási ütemterve

- Folyamatparaméterek dokumentációja

- A kritikus méretek in-line monitorozása

- Statisztikai folyamatvezérlés (SPC) a trendek észlelésére, mielőtt azok hibássá válnának

A szigorú folyamatszabályozásra képes gyártók szűkebb méretváltozási eloszlású profilokat állítanak elő.

IV. Tolerancia-felhalmozási elemzés

1. A Stack-Up-ok megértése az összeállításokban

A tolerancia halmozódása halmozott méretváltozásra utal, amikor több alkatrész egyesül egy összeállításban. A tolóajtó-rendszerekben az egymásra épülések a következők:

- Profil illeszkedő felületek

- Nyomon követési és útmutató felületek

- Hardver rögzítési pontok

- Panel rések és átfedő élek

A szisztematikus felhalmozási elemzés számszerűsíti, hogy az egyes tűrések hogyan járulnak hozzá az összeállítás teljes eltéréséhez.

2. Mérnöki módszerek a Stack-Up kiértékeléshez

A tolerancia-felhalmozás értékelése a következőképpen közelíthető meg:

- A legrosszabb eset elemzése , feltételezve, hogy minden eltérés negatívan igazodik

- Statisztikai összeállítás , valószínűségi eloszlásokat használva a reális eltérések tükrözésére

- Monte Carlo szimulációk , iteratív modellezés a variációs minták előrejelzésére

Még konkrét terméknevek vagy szabadalmaztatott eszközök nélkül is ezek a módszerek döntési támogatást nyújtanak a tolerancia-allokációhoz.

V. Profilgeometria és funkcionális illeszkedési mérőszámok

1. Főbb geometriai mérőszámok

A profiltűrés pontosságának pontos kiértékeléséhez kvantitatív mutatók szükségesek, többek között:

- Méreteltérés mérések (a tervezéshez viszonyított lineáris mérések)

- Profilforma mérések (kerekség, laposság, kontúrhűség)

- Felületi jellemzők helyzeti pontossága (a hornyok, karimák és rések elhelyezkedése)

A mérési eredmények közvetlenül korrelálnak az interfész illeszkedésével és a rendszer működésével.

2. Datum Reference Frame (DRF) stratégia

A megfelelő alappontok kiválasztása a következetes toleranciaértékelés előfeltétele. Egy jól meghatározott DRF:

- A méréseket a tervezési szándékhoz rögzíti

- Közös referenciát biztosít a gyártási tételek között

- Biztosítja az ellenőrzés megismételhetőségét és reprodukálhatóságát

Összetett profilok esetén a többsíkú nullapontok megkönnyítik a teljes geometriai jellemzést.

VI. Ellenőrzési és mérési technikák

1. Precíziós mérőeszközök

A tűréshatárok hatékony értékeléséhez az ellenőrzést megfelelő műszerekkel kell elvégezni:

- Koordináta mérőgépek (CMM) többtengelyes méretméréshez

- Lézeres nyomkövetők és letapogató rendszerek a hosszú profil egyenességhez

- Optikai komparátorok profilkontúr ellenőrzéséhez

- Go/no-go szerelvények gyors terepi értékeléshez

A mérőeszközök megfelelő kiválasztása biztosítja a pontosságot és a praktikus ellenőrzési időket.

2. Mérési protokollok

Az átfogó protokollok növelik az ellenőrzési eredményekbe vetett bizalmat:

- Kalibrálás nyomon követhetősége elismert szabványoknak

- Mérés ismétlés a mintákon belüli eltérések felmérésére

- Környezetvédelem a mérésre gyakorolt hőhatás minimalizálása érdekében

A 2. táblázat az elterjedt mérési módszereket és azok alkalmasságát a tűrésjellemzőkre azonosítja.

2. táblázat – Mérési technikák profilértékeléshez

| Technika | Alkalmas | Megjegyzések |

|---|---|---|

| CMM | Átfogó geometriai mérés | Nagy pontosság; összetett funkciókhoz alkalmas |

| Lézer szkenner | Egyenesség és forma | Jó hosszú profilokhoz; érintkezésmentes |

| Optikai komparátor | Profil kontúr | Hatékony a keresztmetszeti hűség érdekében |

| Kézi mérőórák | Gyors sikeres/nem teljesített ellenőrzések | Hasznos a helyszíni ellenőrzéshez |

VII. A toleranciaértékelés integrálása a rendszertervezésbe

1. Követelmények lefolytatása

A tűréshatárok nem lehetnek önálló szövegek; ezeknek a rendszerkövetelményekből kell származniuk, amelyek a következőkből származnak:

- Funkcionális teljesítmény kritériumai

- Telepítési módszerek

- Környezeti működési feltételek

- Élettartam elvárások

A követelmény-leáramlás biztosítja, hogy a tűréspontosság összhangban legyen a rendszer eredményeivel.

2. Tervezés gyártáshoz és összeszereléshez (DFMA)

A toleranciakövetelményeket szintén a tervezés gyártáshoz és összeszereléshez objektív:

- Megbízhatóan gyártható a profil a megadott tűréshatáron belül?

- A kialakítás lehetővé teszi-e a megfelelő szerelési távolságot a teljesítmény csökkenése nélkül?

- Megengedik-e az alkatrészek a kis eltéréseket az állítható funkcióknak köszönhetően?

A DFMA gondolkodás javítja a gyárthatóságot és csökkenti a kockázatot.

VIII. Mezőellenőrzés és visszacsatolási hurok

1. A terepi mérés jelentősége

A gyári ellenőrzésen átesett profilok valós környezetben történő telepítéskor továbbra is kihívásokkal szembesülhetnek az aljzattal és a telepítési körülményekkel való halmozott geometriai kölcsönhatás miatt. A helyszíni ellenőrzés biztosítja:

- Telepített méretmegfelelőség

- Illesztés az építészeti referenciákhoz

- A telepítési mód alkalmassága

2. Folyamatos fejlesztési folyamatok

A helyszíni betekintéseknek vissza kell vezetniük a gyártási és tervezési gyakorlatokat, lezárva a kört:

- Rögzítse az eltéréseket és trendeket több projektben

- Szükség esetén módosítsa a gyártási folyamat szabályozását vagy a tervezési tűréseket

- Az ellenőrzési protokollok frissítése valós alkalmazási betekintések alapján

A zárt hurkú minőségbiztosítási rendszer idővel növeli a pontosságot.

IX. Gyakori kihívások és mérséklési stratégiák

1. Környezeti hatások

A hőtágulás és összehúzódás megváltoztathatja a geometriai összefüggéseket. A mérséklés a következőket tartalmazza:

- Tűréshatárok meghatározása a környezeti tartomány figyelembevételével

- Illesztések és interfészek tervezése a várható mozgáshoz

2. Hosszú profil kezelése

A nagy profilok hajlamosak a hajlításra, csavarodásra és megereszkedésre önsúly hatására. A mérséklő stratégiák a következőket tartalmazzák:

- A profilok megfelelő alátámasztása tárolás és kezelés során

- A kiegyenesítő eljárások megfontolt alkalmazása

- A telepítési feltételeket szimuláló mérési támogatások használata

3. Interfész a hardverrel

A profiloknak el kell fogadniuk görgőket, vezetőket, tömítéseket és rögzítőelemeket. Az interfész méreteinek pontossága nem alku tárgya a megbízható működés érdekében. Az enyhítések a következők:

- Interfész tűrési zónák meghatározása a tervezés során

- A hardveres tűrésekkel való kompatibilitás ellenőrzése

X. Esettanulmányok: gyakorlati forgatókönyvek (analitikai példák)

Konkrét termékek helyett vegyen figyelembe két elemzési forgatókönyvet:

A forgatókönyv – Több paneles csúszó szerelvény

A több csúszópanellel rendelkező rendszernek több illeszkedő felülete van. A kumulatív tűrés nem haladhatja meg azt a hézagot, amelyet a tömítések és a vezetők elnyelhetnek. Még az illeszkedő profilok közötti párhuzamosság kis eltérései is kötődéshez vezethetnek. A precíziós értékelés a következőkre összpontosít:

- Egyenesség hosszú fesztávon

- A szerelési jellemzők relatív helyzete

B forgatókönyv – Nagy hasmagasságú ipari átjáró

Olyan környezetben, ahol nagy hézagokra van szükség (pl. anyagmozgatási területek), a tűrés pontossága biztosítja, hogy az ajtólapok ne:

- Zavarja a szerkezeti nyílásokat

- Rögzítse felső vezetőkkel

Az értékelés azt mutatja, hogy nem csak a funkcionalitás, hanem a biztonsági távolság miatt is nagyobb pontosságra van szükség.

Összegzés

Értékelés profiltűrés pontosság nagy tolóajtókhoz szisztematikus mérnöki megközelítést igényel, amely a geometriai pontosságot a rendszer teljesítményéhez köti. Pontosság be alumínium profil tolóajtóhoz a szerkezetek nem elszigetelt paraméter; ez:

- Befolyásolja az illeszkedést, a mozgást, a tartósságot és a karbantartást

- A gyártási valóság befolyásolja

- Elemezni kell a tolerancia-felhalmozási kereteken belül

- Megfelelő mérési módszereket és adatértelmezést igényel

- Be kell építeni a követelményekbe, a gyártási, ellenőrzési és helyszíni ellenőrzési folyamatokba

A szigorú értékelés és a folyamatfegyelem révén a tolerancia pontossága nem korlát, hanem kiszámítható mérnöki paraméter, amely támogatja a tolóajtórendszer megbízható viselkedését.

GYIK

1. kérdés: Mi a profiltűrés pontossága, és miért kritikus a nagy tolóajtóknál?

A1: A profiltűrés pontossága a megengedett eltérés a szerkezeti profilban a névleges méretektől, ami befolyásolja a méretinterfészeket, a mozgást és a nagy tolóajtók összeszerelési hatékonyságát.

Q2: Hogyan befolyásolják a gyártási folyamatok a tűrés pontosságát?

V2: Az olyan eljárások, mint az extrudálás, hűtés és egyengetés, olyan változatokat vezetnek be, amelyeket folyamatirányítással, szerszámozással és ellenőrzéssel kell ellenőrizni.

3. kérdés: Milyen eszközöket használnak jellemzően a profiltűrések értékelésére?

A3: A technikák közé tartoznak a koordináta mérőgépek (CMM), a lézeres szkennelés, az optikai komparátorok és a térmérők.

4. kérdés: Hogyan befolyásolja a tolerancia-elemzés a tervezési döntéseket?

4. válasz: A Stack-up elemzés számszerűsíti a több komponens halmozott eltérését, segítve a mérnököket a tűrésköltségvetések kiosztásában a megbízható összeszerelés érdekében.

5. kérdés: Milyen szerepet játszik a helyszíni ellenőrzés a tolerancia értékelésében?

5. válasz: A helyszíni ellenőrzés ellenőrzi a telepítés állapotát a tervezési elvárásoknak megfelelően, és adatokat szolgáltat a folyamatos fejlesztéshez.

Hivatkozások

- Geometriai méretezés és tolerancia (GD&T) mérnöki gyakorlatok és szabványok.

- Statisztikai folyamatszabályozási módszerek a profilgyártás minőségbiztosításához.

- Mérési és ellenőrzési technológiai összehasonlító tanulmányok szerkezeti profilgyártásban.

ENG

ENG